Programación impresión 3D

Actividades prácticas de enseñanza para la materia Diseño y Procesamiento Mecánico (DPM) en sexto año.

Creado: 22 septiembre, 2022 | Actualizado: 5 de julio, 2023

Introducción

Esta guía ofrece orientaciones a las y los docentes de la materia Diseño y Procesamiento Mecánico (DPM) de sexto año del Ciclo Superior. Sugiere diversas prácticas de acuerdo a los contenidos del diseño curricular del ciclo superior de la Educación Secundaria Técnica, con el propósito de promover condiciones apropiadas para acompañar procesos de enseñanza que aseguren las mejores trayectorias pedagógicas de las y los estudiantes, y que integren los módulos de la formación técnico específica y científico tecnológica de sexto año de la tecnicatura en electromecánica.

El material presenta, a modo de sugerencia/disparador, actividades que integran prácticas que acercan a las y los estudiantes a contenidos de la materia. Las propuestas podrán tomarse como referencia y adecuarse a las necesidades del grupo de estudiantes.

Contenidos

Con la premisa de acercar a las y a los estudiantes a la práctica profesional, en esta guía se aborda el siguiente contenido del diseño curricular:

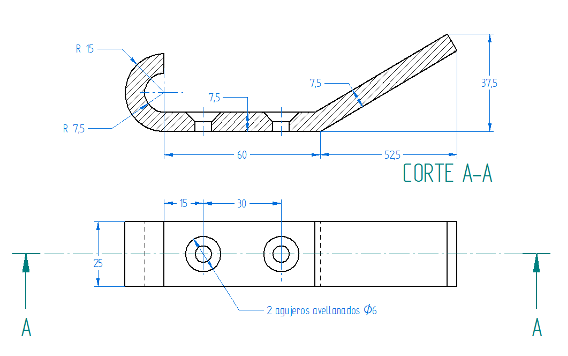

- Actividades de programación: confección de la programación de una pieza según plano o pieza.

- Ingreso de datos.

- Puesta a punto de pieza, herramienta y cotas.

Sugerencia de prácticas

Durante el proceso formativo de una o un estudiante de tecnicatura, las capacidades que se pretenden desarrollar y los contenidos son transversales y se articulan de distintas maneras. Esto implica distintos grados de complejidad en cuanto a su tratamiento, distinguiéndose por la integración entre la teoría y la práctica, entre la acción y la reflexión, entre la experimentación y la construcción de los conocimientos.

Habilidades y competencias

A partir de las actividades propuestas se espera que las y los estudiantes adquieran las siguientes habilidades y competencias:

- Simular en tres dimensiones una idea, un concepto o un proyecto.

- Analizar y seleccionar la distribución y la orientación de las piezas en el soporte de impresión.

- Configurar parámetros de impresora 3D.

- Generar un acabado superficial según el detalle requerido.

Desarrollo de las prácticas

Proceso de producción en la impresión 3D

Los consejos que se dan en cada uno de los pasos del proceso son orientativos y tienen carácter general.

El proceso de producción, de un modo general, es el siguiente:

- Obtener el modelo digital.

- Exportar archivo STL.

- Test, orientación, distribución y G-code.

- Impresión 3D.

- Extracción de piezas.

- Post-procesos.

1. Obtener el modelo digital

Para iniciar la actividad, solicitar a las y los estudiantes desarrollar el modelo tridimensional utilizando un software de diseño asistido por ordenador (CAD). Existen infinidad de software tipo CAD con los que modelar, no hay una opción mejor que otra, si no que dependerá de la usuaria o del usuario y sus habilidades. Se considera importante utilizar software libre o de licencias educativas para llevar a cabo las piezas (por ejemplo, SolidEdge).

Imagen Archivo DGCyE.

Imagen Archivo DGCyE.

2. Exportar archivo STL

Cuando la pieza ya está diseñada y modelada es necesario realizar la conversión de formato a la extensión “.stl”.

Normalmente, exportar un diseño CAD al formato STL consiste en ir al menú del software que se esté usando y hacer clic en “Guardar como…” o en “Exportar” y elegir STL.

Imagen Archivo DGCyE.

3. Test, orientación, distribución y G-Code

Se sugiere que este proceso se lleve a cabo con el programa CURA, un software de código abierto, 100% gratuito y que admite los siguientes formatos: STL, OBJ, X3D y 3MF.

En esta fase del proceso de producción en impresión 3D, las y los estudiantes preparan las piezas o modelos digitales (ya exportados a STL) para ser impresas en 3D. Se trata de llevar a cabo el siguiente proceso ordenadamente:

Análisis de pieza o modelo

El espesor de la pieza o modelo recomendado dependerá de la máquina de impresión 3D que se utilice (y consecuentemente de la tecnología usada). Algunas máquinas permiten mayores espesores que otras. De un modo general, para máquinas de filamento fundido (FDM) pueden considerarse espesores como mínimo de 1 milímetro aproximadamente.

Estructuras de soporte

Si se diseñan piezas en voladizo o con huecos internos, deben configurar estructuras de soporte en dichas zonas.

Relleno del modelo

El término relleno refiere a la estructura que se imprime por dentro del objeto. Es posible elegir el patrón geométrico del relleno teniendo en cuenta que algunos son más resistentes que otros.

Posicionamiento y orientación

Al momento de imprimir las piezas deberá buscarse un óptimo posicionamiento y orientación a fin de utilizar la menor cantidad de material y tiempo posibles.

Para generar el código G, se debe elegir el espesor o la altura de capa. Este parámetro influye en el acabado superficial de la pieza, donde una altura de capa pequeña resultará en mejor resolución o calidad, requiriendo mayor tiempo de impresión.

Para concluir, se señala que muchos parámetros pueden cambiarse: espesor de las paredes exteriores, velocidades de impresión, temperatura de impresión y de la plataforma, caudal, etc. Estos parámetros requieren experiencia para su edición por lo cual se aconseja dejarlos por defecto.

Análisis de impresión 1

Al colocar la figura de esta forma se requiere mayor tiempo de impresión debido a la cantidad de soporte que se debe implementar.

Imágenes Archivo DGCyE.

Análisis de impresión 2

Se reduce el tiempo de impresión al eliminar el material de soporte debido a su cambio de posición.

Imágenes Archivo DGCyE.

4. Impresión 3D

Una vez obtenido el código, es posible llevar a cabo la impresión 3D. Antes de comenzar con la impresión deben realizarse ciertas previsiones. Para impresoras FDM debe comprobarse el estado tanto de la plataforma o cama como del extrusor.

Imagen Archivo DGCyE.

5. Extracción de la pieza

Cuando la impresora haya acabado su trabajo, es el momento de llevar a cabo el proceso de extracción de la/s piezas/s. Para impresoras de filamento fundido (FDM), las piezas suelen ser extraídas a mano o con algún utensilio tipo cuchilla.

Imagen Archivo DGCyE.

6. Post-procesos

Cabe destacar que muchas de las piezas que se impriman no tienen por qué necesitar una etapa de post-procesado. A algunas solamente les hará falta quitarle las estructuras de soporte de manera mecánica.

La o el docente podrá solicitar a las y los estudiantes que revisen la pieza y eliminen los soportes de los agujeros. En caso de ser necesario, podrán realizar un acabado superficial con lija fina.

Imagen Archivo DGCyE.

Imagen de portada: Archivo DGCyE.